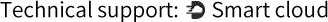

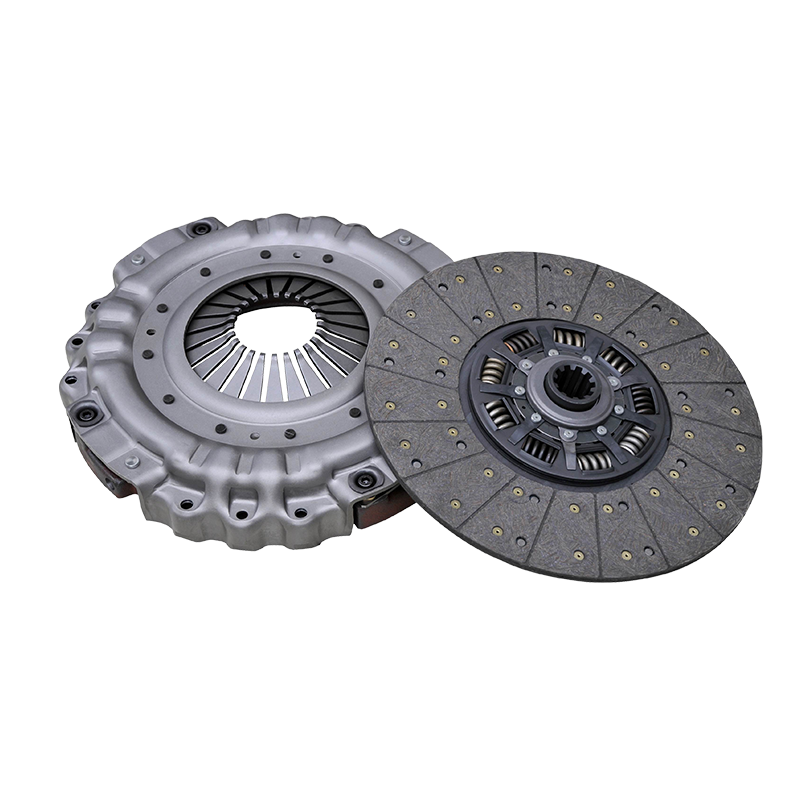

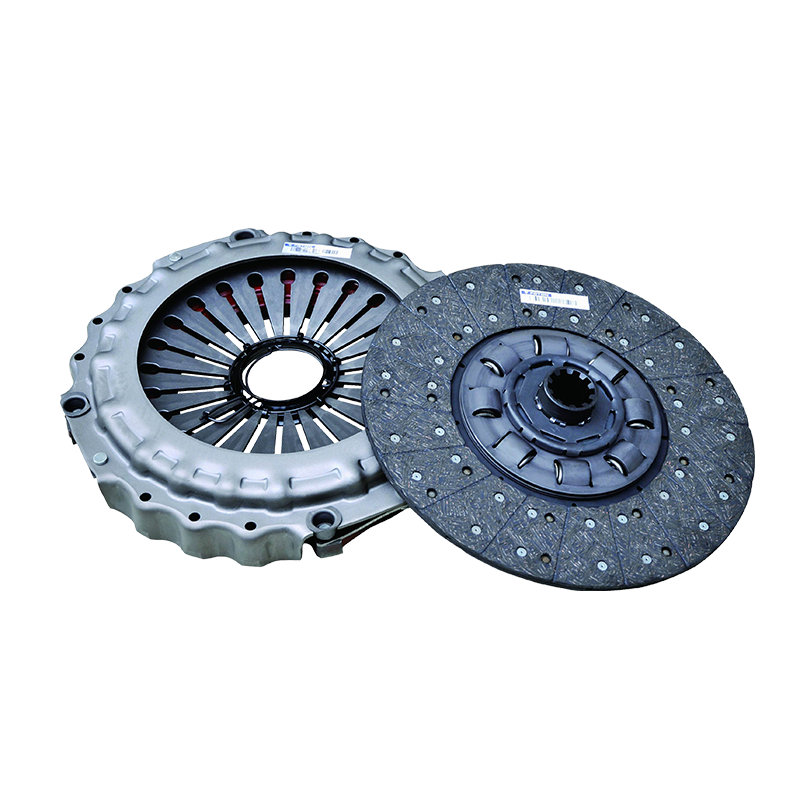

제조 공정에서 430 푸시 클러치 어셈블리 , 열 처리 과정은 각 구성 요소의 성능을 보장하기위한 핵심 링크입니다. 열처리는 재료의 경도와 내마모성을 향상시킬뿐만 아니라 재료의 내부 구조를 개선하고 피로 저항성을 향상시킬 수 있습니다. 430 스러스트 클러치 어셈블리의 제조 공정에서, 담금질, 템퍼링 및 기타 공정과 같은 고급 열처리 기술은 클러치 커버 및 압력 플레이트와 같은 주요 구성 요소에서 정확한 열처리를 수행하는 데 사용됩니다.

담금질 공정은 빠른 냉각을 통해 재료 내부의 높은 하강 마르텐 사이트 구조를 형성하여 재료의 경도와 내마모성을 크게 향상시킵니다. 후속 템퍼링 과정은 담금질 과정에서 생성 된 내부 응력을 제거하고 재료의 강인성과 피로 저항을 향상시킬 수 있습니다. 이 열처리 기술의 결합 된 적용은 430 스러스트 클러치 어셈블리의 주요 구성 요소가 높은 경도를 유지하면서 우수함과 피로 저항을 보유하여 클러치의 장기 안정적인 작동을위한 견고한 기초를 놓을 수 있습니다.

열처리 공정 외에도 정밀 가공 기술은 430 스러스트 클러치 어셈블리의 제조 공정에서 중요한 링크입니다. 제조 공정에서 고정밀 CNC 공작 기계 및 가공 센터는 클러치 어셈블리의 각 구성 요소를 정확하게 처리하고 검사하는 데 사용됩니다. 엄격한 차원 제어 및 공차 관리를 통해 클러치 어셈블리의 다양한 구성 요소 사이의 엄격한 적합이 보장되며 전송의 효율과 안정성이 향상됩니다.

또한 정밀 가공 기술은 또한 구성 요소 표면의 거칠기를 효과적으로 줄이고 마찰 손실 및 열 축적을 줄일 수 있습니다. 클러치 어셈블리에서 마찰 손실 및 열 축적은 서비스 수명에 영향을 미치는 중요한 요소입니다. 정밀 가공을 통해 클러치 어셈블리 내부의 마찰 표면이 더 부드럽고 마찰 손실과 열 축적을 줄이고 클러치의 서비스 수명을 연장합니다.

제조 공정의 개선 외에도 430 스러스트 클러치 어셈블리는 마찰 손실 및 열 축적을 더욱 줄이기 위해 마찰 재료 및 윤활 시스템 측면에서 특별히 설계되었습니다.

마찰 재료의 관점에서, 세라믹 섬유, 아라미드 섬유 등과 같은 고성능 마찰 재료가 사용됩니다.이 재료는 내마모성이 높고 열 붕괴 저항성이 높을뿐만 아니라 마찰 계수를 효과적으로 감소시키고 마찰 손실을 줄일 수 있습니다. 동시에, 이들 재료의 열 전도도는 낮아서 열 전달을 클러치 어셈블리 내부로 효과적으로 감소시켜 열 축적을 줄일 수있다.

윤활 시스템 측면에서 430 스러스트 클러치 어셈블리는 오일 욕조 윤활 및 스플래시 윤활의 조합과 같은 고급 윤활 기술을 채택합니다. 오일 욕조 윤활은 클러치 어셈블리 내부의 마찰 표면이 항상 우수한 윤활 상태에있어 건조 마찰과 반 건조 마찰을 줄일 수 있습니다. 스플래쉬 윤활은 클러치 어셈블리 내부의 윤활유의 튀는 효과를 사용하여 직접 윤활하기 어려운 부품을 윤활합니다. 이 윤활 방법의 결합 된 적용은 클러치 어셈블리 내부의 마찰 손실 및 열 축적을 효과적으로 제어합니다.

430 스러스트 클러치 어셈블리의 제조 공정 중에도 엄격한 품질 관리 및 테스트 조치가 채택됩니다. 원료 조달에서 완제품 제공에 이르기까지 모든 단계는 엄격한 품질 검사 및 성능 테스트를 거쳤습니다. 고급 테스트 장비 및 테스트 방법을 사용하여 클러치 어셈블리의 경도, 내마모성, 피로 저항, 마찰 손실 및 열 축적과 같은 주요 지표를 포괄적으로 테스트하고 평가했습니다.

실제 작업 조건을 시뮬레이션하는 내구성 테스트도 실제 사용으로 클러치 어셈블리의 성능과 수명을 확인하기 위해 수행되었습니다. 이러한 테스트 및 평가를 통해 제조 공정에서 430 스러스트 클러치 어셈블리의 안정적인 품질과 안정적인 성능이 보장됩니다 .

중국 장쑤성 쑤저우 신지구 산업단지 후추앙로 25호.

중국 장쑤성 쑤저우 신지구 산업단지 후추앙로 25호.  +86-13338663262

+86-13338663262